Применение пневматических уплотнений

Общая информация

Пневматика, раздел механики жидких сред, является наукой о поведении газов. Под пневматикой (термин произошел от греческого «пневма») подразумевается перенос энергии сжатым воздухом. Пневматические приводы и управляющие устройства, находящие все более широкое применение при механизации и автоматизации производственных процессов, состоят, в основном, из клапанов и цилиндров.

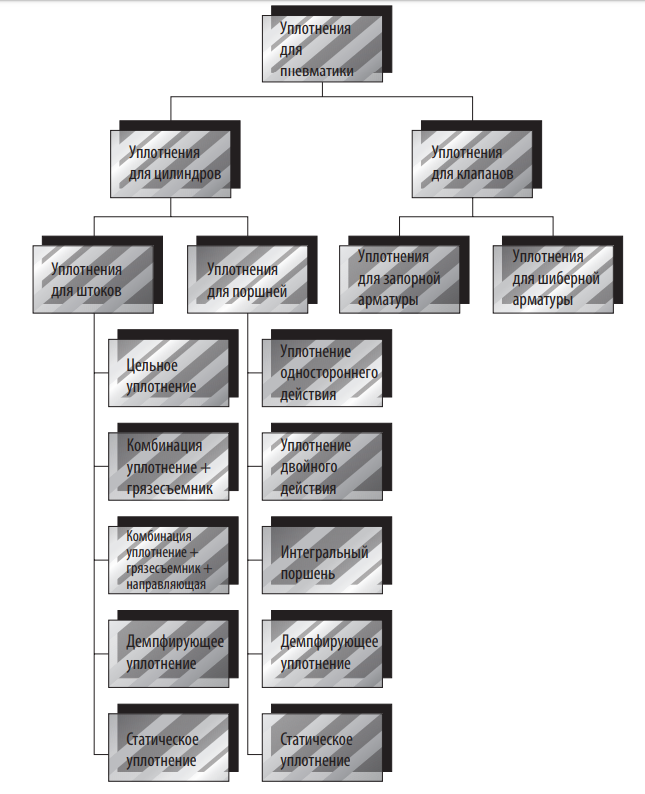

При работе пневматического оборудования уплотнение постоянно находится под давлением воздуха. Пневматические уплотнения подразделяются на уплотнения цилиндров и уплотнения клапанов (→рис.1).Подход к классификации уплотнений клапанов по аналогии с классификацией уплотнений цилиндров нецелесообразен. Уплотнения клапанов – это специальные уплотнения для различных конструкций клапанов, изготовляемых независимыми производителями.

Рис.1 Классификация пневматических уплотнений

Примеры применения

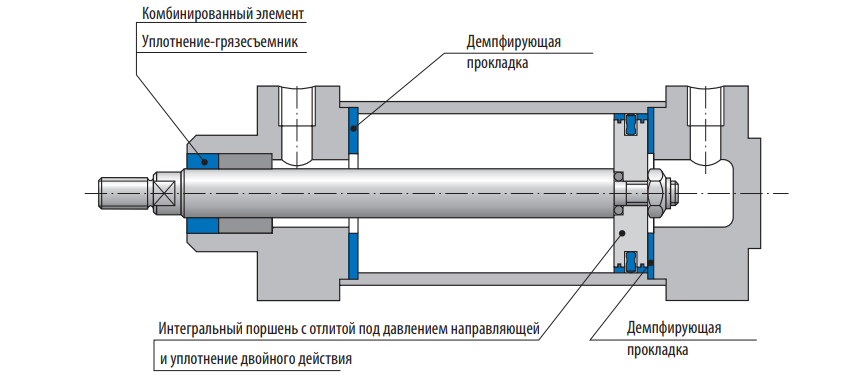

Базой для конструирования пневматического привода является цилиндр. Цилиндры, обычно используемые при возвратно-поступательном движении, представлены на →Рис. 2

Рис.2 Пневматический цилиндр

Цилиндр простой конструкции показан на →Рис.2. Комбинированный элемент посажен на шток. Он объединяет функции уплотнения и грязесъемника. На другом конце штока закреплены полный поршень с отлитыми под давлением направляющими и уплотнение двойного действия (Pneuko G). Для статического уплотнения между поршнем и штоком поршень имеет прямоугольное эластомерное кольцо. Удар поршня в крайнем положении демпфируется эластомерными дисками. Иногда, особенно в малых цилиндрах, вместо эластомерных демпфирующих дисков используются поршни с привулканизированными демпфирующими выступами (NADUOP).

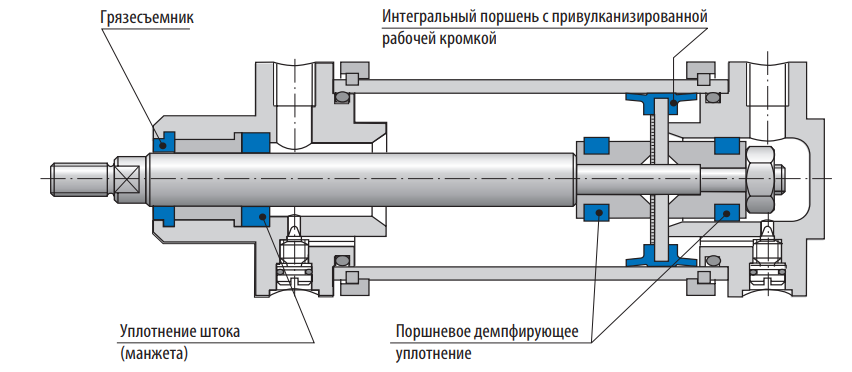

→Рис. 3 показывает конструкцию цилиндра с регулируемым демпфированием. Демпфирующие уплотнения поршня установлены с двух сторон двойной чашеобразной манжеты (TDUOP), которая используется как интегральный поршень. При входе этих демпфирующих уплотнений в демпфирующий цилиндр избыточное давление снижается регулирующим контрольным клапаном. Кинетическая энергия поршня, штока и внешней массы, таким образом, рассеивается на расстоянии нескольких миллиметров без жесткого удара в конечном положении. При применении алюминиевых, латунных или пластмассовых цилиндров для позиционирования может также применяться двойная чашечная манжета. Датчики, расположенные на внешней стороне цилиндра, активируются стальным диском двойной чашечной манжеты и управляют распределительным клапаном через электрическую схему. Функции уплотнения, направляющей и грязесъемника распределены в этом цилиндре между тремя отдельными элементами. Латунная направляющая штока расположена между уплотнением и грязесъемником.

Рис.3 Пневматический цилиндр II

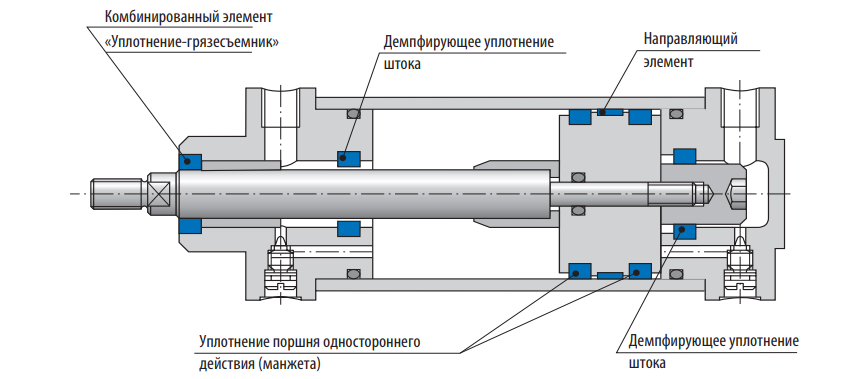

→Рис.4. Шток направляется бронзовой, пластмассовой или латунной втулкой и оснащен комбинированным элементом грязесъемник-уплотнение штока (AUNIPSL). Поршень уплотнен двумя пневматическими манжетами (NAP 300, NAP 310). Между манжетами расположена отдельная направляющая. Это либо направляющая лента из PTFE, либо литое направляющее кольцо. Альтернативный вариант представлен поршнями из пластика, где отдельный направляющий элемент отсутствует. Для позиционирования такого цилиндра в отдельные секции поршня вложены кольцеобразные магниты.

Демпфирование в крайних положениях достигается за счет применения принципа, показанного на →Рис.3. В отличии от цилиндра, изображенного на →Рис.3, для цилиндра на →Рис.4, применяются демпфирующие уплотнения штока (DIP, AUDIP) вместо поршневых демпфирующих уплотнений. Статическое уплотнение между трубой цилиндра и концевыми крышками, как и между поршнем и поршневым штоком, осуществляется при помощи колец круглого сечения.

Рис.4 Пневматический цилиндр III